دوره های بازرسی فنی و کنترل کیفی

دوره های بازرسی فنی و کنترل کیفی

دوره بازرسی جوش به روش چشمی VT

عنوان دوره: بازرسی چشمی ( VT) Visual Test

موارد استفاده : در صنایع نفت ، گاز ، آب و پتروشیمی و در کلیه فرآیندهای جوشکاری از این روش بازرسی استفاده می شود .

مدرک صادره دوره : گواهی نامه بین المللی و داخلی در سطح ۱ و ۲

هزینه دوره : داخلی : ۳۰٫۰۰۰٫۰۰۰ ریال / بین المللی ASNT :35٫۰۰۰٫۰۰۰ ریال

مدرک تحصیلی لازم جهت شرکت در دوره : حد اقل مدرک لازم برای شرکت در دوره دیپلم

مدرسین دوره : مدرسین Level III

تجهیزات مورد استفاده در دوره : در کلیه سازه های فلزی ، مخازن تحت فشار و ذخیره ، پایپینگ ، لوله ، قطعات ریختگی ، قطعات خودرو و …

تجهیزات اهدائی دوره : ذره بین ، چراغ قوه ، کیف ،لوازم التحریر ، جزوه دوره ، سی دی آموزشی دوره

محل تشکیل و ثبت نام دوره : تبریز – دپارتمان آموزشی شرکت آریا صنعت آفاق و در محل شرکتهای درخواست کننده

طول دوره : 5 روز / 40 ساعت

توضیحات : اصول بازرسی چشمی

مقدمه : در بسیاری از برنامه های تدوین شده توسط سازنده جهت کنترل کیفیت محصولات،از آزمون چشمی به عنوان اولین تست و یا در بعضی موارد به عنوان تنها متد ارزیابی بازرسی ،استفاده می شود.اگر آزمون چشمی بطور مناسب اعمال شود،ابزار ارزشمندی می تواند واقع گردد.

بعلاوه یافتن محل عیوب سطحی، بازرسی چشمی می تواند بعنوان تکنیک فوق العاده کنترل پروسه برای کمک در شناسایی مسائل و مشکلات مابعد ساخت بکار گرفته شود.

آزمون چشمی روشی برای شناسایی نواقص و معایب سطحی می باشد.نتیجتا هر برنامه کنترل کیفیت که شامل بازرسی چشمی می باشد،باید محتوی یک سری آزمایشات متوالی انجام شده در طول تمام مراحل کاری در ساخت باشد.بدین گونه بازرسی چشمی سطوح معیوب که در مراحل ساخت اتفاق می افتد،میسر میشود.

کشف و تعمیر این عیوب در زمان فوق،کاهش هزینه قابل توجهی را در بر خواهد داشت.بطوری که نشان داده شده است بسیاری از عیوبی که بعدها با روشهای تست پیشرفته تری کشف می شوند،با برنامه بازرسی چشمی قبل،حین و بعد از جوشکاری به راحتی قابل کشف می باشند.سازندگان فایده یک سیستم کیفیتی که بازرسی چشمی منظمی داشته است را بخوبی درک کرده اند.

میزان تاثیر بازرسی چشمی هنگامی بهتر می شود که یک سیستمی که تمام مراحل پروسه جوشکاری(قبل،حین و بعد از جوشکاری) را بپوشاند،نهادینه شود.

قبل از جوشکاری. قبل از جوشکاری ،یک سری موارد نیاز به توجه بازرس چشمی دارد که شامل زیر است:

مرور طراحی ها و مشخصات

چک کردن تاییدیه پروسیجرها و پرسنل مورد استفاده

بنانهادن نقاط تست

نصب نقشه ای برای ثبت نتایج

مرور مواد مورد استفاده

چک کردن ناپیوستگی های فلز پایه

چک کردن فیت آپ و تراز بندی اتصالات جوش

چک کردن پیش گرمایی در صورت نیاز

اگر بازرس توجه بسیار دقیقی به این آیتم های مقدماتی بکند،می تواند از بسیاری مسائل که بعدها ممکن است اتفاق بیافتد،جلوگیری نماید.مساله بسیار مهم این است که بازرس باید بداند چه چیزهایی کاملا مورد نیاز می باشد.این اطلاعات را می توان از مرور مستندات مربوطه بدست آورد.با مرور این اطلاعات،سیستمی باید بنا نهاده شود که تضمین کند رکوردهای کامل و دقیقی را می توان بطور عملی ایجاد کرد.

نقاط نگهداری باید بنا نهادن نقاط تست یا نقاط نگهداری جایی که آزمون باید قبل از تکمیل هر گونه مراحل بعدی ساخت انجام شود، در نظر گرفته شود. این موضوع در پروژه های بزرگ ساخت یا تولیدات جوشکاری انبوه،بیشترین اهمیت را دارد.

روشهای جوشکاری. مرحله دیگر مقدماتی این است که اطمینان حاصل کنیم آیا روشهای قابل اعمال جوشکاری ،ملزومات کار را برآورده می سازند یا نه؟مستندات مربوط به تایید یا صلاحیت های جوشکاران هر کدام بطور جداگانه باید مرور شود.طراحی ها و مشخصات معین می کند که چه فلزهای پایه ای باید به یکدیگر متصل شوند و چه فلز پرکننده باید مورد استفاده قرار گیرد.برای جوشکاری سازه و دیگر کاربردهای بحرانی،جوشکاری بطور معمول بر طبق روشهای تایید شده ای که متغیرهای اساسی پروسه را ثبت می کنند و بوسیله جوشکارانی که برای پروسه ،ماده و موقعیتی که قرار است جوشکاری شود،تایید شده اند،انجام می گیرد.در بعضی موارد مراحل اضافی برای آماده سازی مواد مورد نیاز می باشد.بطور مثال در جاهایی که الکترودهای از نوع کم-هیدروژن مورد نیاز باشد،وسایل ذخیره آن باید بوسیله سازنده در نظر گرفته شود.

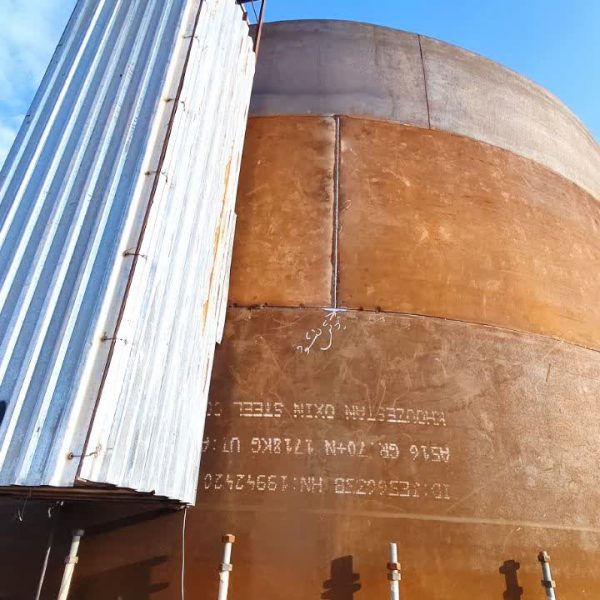

موادپایه. قبل از جوشکاری ، شناسایی نوع ماده و یک تست کامل از فلزات پایه ای مربوطه باید انجام گیرد.اگر یک ناپیوستگی همچون جدالایگی صفحه ای وجود داشته باشد و کشف نشده باقی بماند روی صحت ساختاری کل جوش احتمال تاثیر دارد.در بسیاری از اوقات جدالایگی در طول لبه ورقه قابل رویت می باشد بخصوص در لبه هایی که با گاز اکسیژن برش داده شده است.

مونتاژ اتصالات. برای یک جوش،بحرانی ترین قسمت ماده پایه،ناحیه ای است که برای پذیرش فلز جوشکاری به شکل اتصال،آماده سازی می شود.اهمیت مونتاژ اتصالات قبل از جوشکاری را نمی توان به اندازه کافی تاکید کرد.بنابراین آزمون چشمی مونتاژ اتصالات از تقدم بالایی برخوردار است. مواردی که قبل از جوشکاری باید در نظر گرفته شود شامل زیر است:

زاویه شیار (Groove angle)

دهانه ریشه (Root opening)

ترازبندی اتصال (Joint alignment)

پشت بند (Backing)

الکترودهای مصرفی (Consumable insert)

تمیز بودن اتصال (Joint cleanliness)

خال جوش ها (Tack welds)

پیش گرم کردن (Preheat)

هر کدام از این فاکتورها رفتار مستقیم روی کیفیت جوش بوجود آمده،دارند.اگر مونتاژ ضعیف باشد،کیفیت جوش احتمالا زیر حد استاندارد خواهد بود.دقت زیاد در طول اسمبل کردن یا سوار کردن اتصال می تواند تاثیر زیادی در بهبود جوشکاری داشته باشد.اغلب آزمایش اتصال قبل از جوشکاری عیوبی را که در استاندارد محدود شده اند را آشکار می سازد،البته این اشکالات ،محلهایی می باشند که در طول مراحل بعدی بدقت می توان آنها را بررسی کرد.برای مثال،اگر اتصالی از نوع T (T-joint) برای جوشهای گوشه ای(Fillet welds)، شکاف وسیعی از ریشه نشان دهد،اندازه جوش گوشه ای مورد نیاز باید به نسبت مقدار شکاف ریشه افزوده شود. بنابراین اگر بازرس بداند چنین وضعیتی وجود دارد،مطابق به آن ،نقشه یا اتصال جوش باید علامت گذاری شود، و آخرین تعیین اندازه جوش به درستی شرح داده شود.

حین جوشکاری. در حین جوشکاری،چندین آیتم وجود دارد که نیاز به کنترل دارد تا نتیجتا جوش رضایتبخشی حاصل شود.آزمون چشمی اولین متد برای کنترل این جنبه از ساخت می باشد.این می تواند ابزار ارزشمندی در کنترل پروسه باشد.بعضی از این جنبه های ساخت که باید کنترل شوند شامل موارد زیر می باشد:

(۱) کیفیت پاس ریشه جوش weld root bead

(۲) آماده سازی ریشه اتصال قبل از جوشکاری طرف دوم

(۳) پیش گرمی و دماهای میان پاسی

(۴) توالی پاسهای جوش

(۵) لایه های بعدی جهت کیفیت جوش معلوم

(۶) تمیز نمودن بین پاسها

(۷) پیروی از پروسیجر کاری همچون ولتاژ،آمپر،ورود حرارت،سرعت.

هر کدام از این فاکتورها اگر نادیده گرفته شود سبب بوجود آمدن ناپیوستگی هایی می شود که می تواند کاهش جدی کیفیت را در بر داشته باشد.

پاس ریشه جوش. شاید بتوان گفت بحرانی ترین قسمت هر جوشی پاس ریشه جوش می باشد.مشکلاتی که در این نقطه وجود دارد…

در نتیجه بسیاری از عیوب که بعدها در یک جوش کشف می شوند مربوط به پاس ریشه جوش می باشند.بازرسی چشمی خوب روی پاس ریشه جوش می تواند بسیار موثر باشد.وضعیت بحرانی دیگر ریشه اتصال در درزهای جوش دو طرفه هنگام اعمال جوش طرف دوم بوجود می آید. این مساله معمولا شامل جداسازی سرباره(slag) و دیگر بی نظمی ها توسط تراشه برداری(chipping)،رویه برداری حرارتی(thermal gouging) یا سنگ زنی(grinding) می باشد.وقتی که عملیات جداسازی کاملا انجام گرفت آزمایش منطقه گودبرداری شده قبل از جوشکاری طرف دوم لازم است.این کار به خاطر این است که از جداشدن تمام ناپیوستگی ها اطمینان حاصل شود.اندازه یا شکل شیار برای دسترسی راحت تر به تمام سطوح امکان تغییر دارد.

پیش گرمی و دماهای بین پاس. پیش گرمی و دماهای بین پاس می توانند بحرانی باشند و اگر تخصیص یابند قابل اندازه گیری می باشند.محدودیت ها اغلب بعنوان می نیمم،ماکزیمم و یا هر دو بیان می شوند.همچنین برای مساعدت در کنترل مقدار گرما در منطقه جوش،توالی و جای تک تک پاسها اهمیت دارد .بازرس باید ازاندازه و محل هر تغییر شکل یا چروکیدگی(shrinkage) سبب شده بوسیله حرارت جوشکاری آگاه باشد. بسیاری از اوقات همزمان با پیشرفت گرمای جوشکاری اندازه گیری های تصحیحی گرفته می شود تا مسائل کمتری بوجود آید.

آزمایش بین لایه ای . برای ارزیابی کیفیت جوش هنگام پیشروی عملیات جوشکاری،بهتر است که هر لایه بصورت چشمی آزمایش شود تا از صحت آن اطمینان حاصل شود.همچنین با این کار می توان دریافت که آیا بین پاسها بخوبی تمیز شده اند یا نه؟ با این عمل می توان امکان روی دادن ناخالصی سرباره در جوش پایانی را کاهش داد.بسیاری از این گونه موارد احتمالا در دستورالعمل جوشکاری اعمالی،آورده شده اند.

در این گونه موارد،بازرسی چشمی که در طول جوشکاری انجام می گیرد اساسا برای کنترل این است که ملزومات روش جوشکاری رعایت شده باشد.

بعد از جوشکاری. بسیاری از افراد فکر می کنند که بازرسی چشمی درست بعد از تکمیل جوشکاری شروع می شود.به هر حال اگر همه مراحلی که قبلا شرح داده شد،قبل و حین جوشکاری رعایت شده باشد،آخرین مرحله بازرسی چشمی به راحتی تکمیل خواهد شد.از طریق این مرحله از بازرسی نسبت به مراحلی که قبلا طی شده و نتیجتا جوش رضایت بخشی را بوجود آورده اطمینان حاصل خواهد شد. بعضی از مواردی که نیاز به توجه خاصی بعد از تکمیل جوشکاری دارند عبارتند از:

(۱) ظاهر جوش بوجود آمده

(۲) اندازه جوش بوجود آمده

(۳) طول جوش

(۴) صحت ابعادی

(۵) میزان تغییر شکل

(۶) عملیات حرارتی بعد از جوشکاری

هدف اساسی از بازرسی جوش بوجود آمده در آخرین مرحله این است که از کیفیت جوش اطمینان حاصل شود. بنابراین آزمون چشمی چندین چیز مورد نیاز می باشد.بسیاری از کدها و استانداردها میزان ناپیوستگی هایی که قابل قبول هستند را شرح می دهد و بسیاری از این ناپیوستگی ها ممکن است در سطح جوش تکمیل شده بوجود آیند.

ناپیوستگی ها . بعضی از انواع ناپیوستگی هایی که در جوشها یافت می شوند عبارتند از:

(۱) تخلخل

(۲) ذوب ناقص

(۳) نفوذ ناقص در درز

(۴) بریدگی(سوختگی) کناره جوش

(۵) رویهم افتادگی

(۶) ترکها

(۷) ناخالصی های سرباره

(۸) گرده جوش اضافی(بیش از حد)

در حالی که ملزومات کد امکان دارد مقادیر محدودی از بعضی از این ناپیوستگی ها را تایید نماید ولی عیوب ترک و ذوب ناقص هرگز پذیرفته نمی شود.

برای سازه هایی که تحت بار خستگی و یا سیکلی (Cyclic) می باشند، خطر این ناپیوستگی های سطحی افزایش می یابد. در اینگونه شرایط،بازرسی چشمی سطوح ،پر اهمیت ترین بازرسی است که می توان انجام داد.

وجود سوختگی کناره (Undercut)،رویهم افتادگی(Overlap) و کنتور نامناسب سبب افزایش تنش می شود؛ بار خستگی می تواند سبب شکستهای ناگهانی شود که از این تغییر حالتهایی که بطور طبیعی روی می دهد، زیاد می شود.به همین خاطر است که بسیاری اوقات کنتور مناسب یک جوش می تواند بسیار با اهمیت تر از اندازه واقعی جوش باشد،زیرا جوشی که مقداری از اندازه واقعی کمتر باشد،بدون ناخالصی ها و نامنظمی های درشت،می تواند بسیار رضایت بخش تر از جوشی باشد که اندازه کافی ولی کنتور ضعیفی داشته باشد.

برای تعیین اینکه مطابق استاندارد بوده است ،بازرس باید کنترل کند که آیا همه جوشها طبق ملزومات طراحی از لحاظ اندازه و محل(موقعیت) صحیح می باشند یا نه؟اندازه جوش گوشه ای(Fillet) بوسیله یکی از چندین نوع سنجه های جوش برای تعیین بسیار دقیق و صحیح اندازه تعیین می شود.

در مورد جوشهای شیاری(Groove) باید از لحاظ گرده جوش مناسب دو طرف درز را اندازه گیری کرد.بعضی از شرایط ممکن است نیاز به ساخت سنجه های جوش خاص داشته باشند.

عملیات حرارتی بعد از جوشکاری. به لحاظ اندازه،شکل، یا نوع فلز پایه ممکن است عملیات حرارتی بعد از جوش در روش جوشکاری اعمال شود.این کار فقط از طریق اعمال حرارت(گرما) در محدوده دمایی بین پاس یا نزدیک به دمای آن ،صورت می گیرد تا از لحاظ متالورژیکی خواص جوش بوجود آمده را کنترل نمود. حرارت دادن در درجه حرارت دمای بین پاس،ساختار بلوری را به استثناء موارد خاص تحت تاثیر قرار نمی دهد.بعضی از حالات ممکن است نیاز به عملیات تنش زدایی حرارتی داشته باشند.بطوری که قطعات جوش خورده بتدریج در یک سرعت مشخص تا محدوده تنش زدایی تقریبا °F1100 تا F °۱۲۰۰ (۵۹۰ تا ۶۵۰ درجه سانتی گراد) برای اکثر فولادهای کربنی گرما داده می شود.

بعد از نگهداری در این دما به مدت یک ساعت برای هر اینچ از ضخامت فلز پایه،قطعات جوش خورده تا دمای حدود °F600 (315 درجه سانتی گراد) در یک سرعت کنترل شده سرد می شود. بازرس در تمام این مدت مسئولیت نظارت بر انجام کار را دارد تا از صحت کار انجام شده و تطابق با ملزومات روش کار اطمینان حاصل نماید.

آزمایش ابعاد پایانی. اندازه گیری دیگری که کیفیت یک قطعه جوشکاری شده را تحت تاثیر قرار می دهد صحت ابعادی آن می باشد. اگر یک قسمت جوشکاری شده بخوبی جفت و جور نشود،ممکن است غیر قابل استفاده شود اگرچه جوش دارای کیفیت کافی باشد.

حرارت جوشکاری ، فلز پایه را تغییر شکل داده و می تواند ابعاد کلی اجزاء را تغییر دهد.بنابراین، آزمایش ابعادی بعد از جوشکاری ممکن است برای تعیین متناسب بودن قطعات جوشکاری شده برای استفاده موردنظر مورد نیاز واقع شود.

دوره بازرسی مایعات نافذ PT

نام دوره : بازرسی با مایعات نافذ (PT) Liquid Penetranat Test

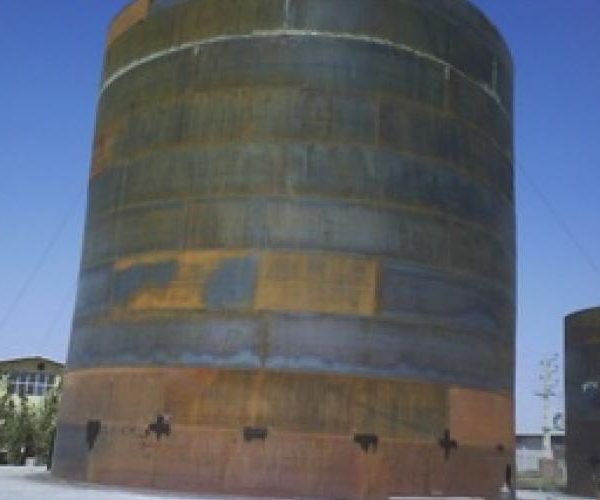

موارد استفاده : در کلیه سازه های فلزی ، مخازن تحت فشار و ذخیره ، پایپینگ ، لوله ، قطعات ریختگی ، قطعات خودرو و …

مدرک صادره دوره : گواهی نامه بین المللی و داخلی در سطح ۱ و ۲

هزینه دوره : تنها با مدرک بین المللی ASNT برگزار می گردد . ۴۵۰۰۰۰۰۰ ریال

مدرک تحصیلی لازم جهت شرکت در دوره : حد اقل مدرک لازم برای شرکت در دوره فوق دیپلم یا دوره بازرسی به روش چشمی را گذرانده باشد .

مدرسین دوره : مدرسین بین المللی

تجهیزات اهدائی دوره : کیف ، جزوه دوره ، لوازم التحریر ، سی دی آموزشی مربوط به دوره ،

محل تشکیل و ثبت نام دوره : تبریز – دپارتمان آموزشی شرکت آریا صنعت آفاق و در محل شرکتهای درخواست کننده

طول دوره : ۸ روز / ۶۰ ساعت

توضیحات :

اصول ترکهای سطحی و منافذی که با چشم عادی قابل رویت نمی باشند بوسیله آزمون مایع نافذ شناسایی میشوند.این روش در شناسایی منافذ جوش کاربرد فراوانی دارد .قابل ذکر است که فولادهای آستنیتیک و فلزات غیر آهنی که از روش ذرات مغناطیسی (MT) نمیتوان آنها را تست نمود از روش مایع نافذ ارزیابی میشوند.

آزمون مایع نافذ را به دو طریق ، با استفاده از رنگ مرئی و فلورسنت میتوان انجام داد.بدین صورت که ابتدا سطح قطعه مورد نظر را تمیز و خشک مینماییم (سطح باید عاری از هرگونه شی خارجی مثل براده ها باشد تا مایع نافذ بخوبی داخل ترکها نفوذ نماید.)

سپس بوسیله مایع نافذ(penetrant) سطح موردنظر را می پوشانیم که میتوان این عمل را با اسپری نمودن نافذ و یا غوطه ور ساختن قطعه درون نافذ انجام داد.بر اثر خاصیت مویینگی نافذ به درون ترکها نفوذ میکند و برای اینکه از نفوذ آن اطمینان حاصل نماییم مدتی را صبر کرده(حدود ۳۰ دقیقه) و سپس ماده نافذ اضافی را از روی سطح پاک میکنیم.

ظاهر کننده (Developer) که پودر سفید رنگی میباشد را روی سطح فوق اسپری میکنیم . ظاهر کننده باعث میشود مایع نافذ از ترکها بیرون کشیده شود و درنتیجه رنگ بر روی سطح پس میزند.

سپس بوسیله بازرسی چشمی تحت نور سفید (در صورت استفاده از رنگ مرئی) و یا نور ماورابنفش (در صورت استفاده از رنگ فلورسنتی) نشانه های رنگی ایجاد شده را مشاهده نموده و محل عیوب و ترکها مشخص میگردد.

(PT)آزمون مایع نافذ :

استفاده های عمومی: شناسایی و تشخیص محل عیوب سطحی در مواد بدون خلل و فرج

کاربردها: شناسایی ترک و منفذ در جوش

شناسایی عیوب سطحی در ریخته گری

شناسایی ترک ناشی از خستگی در اجسام تحت تنش

محدودیتها: جسم باید تقریبا سطح غیر متخلخل و صافی داشته باشد.

زمان تخمینی جهت ارزیابی: کمتر از یک ساعت

تفسیر فیلم های رادیوگرافی RTI

نام دوره : آزمایش پرتو نگاری و تفسیر فیلم Radiographic Testing and Film Interpretation

موارد استفاده : مورد استفاده در لوله کشی های صنعتی ، پایپینگ ،مخازت تحت فشار و ذخیره ، صنایع نفت و گاز ، پتروشیمی ، سازه های فلزی و …

مدرک صادره دوره : گواهی نامه بین المللی و داخلی در سطح ۱ و ۲

هزینه دوره : تنها با مدرک بین المللی ASNT برگزار می گردد . ۴۵۰۰۰۰۰ ریال .

مدرک تحصیلی لازم جهت شرکت در دوره : حد اقل مدرک لازم برای شرکت در دوره فوق دیپلم یا دوره بازرسی به روش چشمی را گذرانده باشد .

مدرسین دوره : مدرسین Level III

تجهیزات مورد استفاده در دوره : viower – x Reg – – دانستیتو متر

تجهیزات اهدائی دوره : کیف ، جزوه دوره ، لوازم التحریر ، سی دی آموزشی مربوط به دوره ،

محل تشکیل و ثبت نام دوره : تبریز – – دپارتمان آموزشی شرکت آریا صنعت آفاق و در محل شرکتهای درخواست کننده

طول دوره : 6 روز / 50 ساعت

توضیحات : تابش الکترومغناطیسی با طول موجهای بسیار کوتاه، یعنی پرتو ایکس یا پرتو گاما از درون مواد جامد عبور میکند اما بخشی از آن، توسط محیط جذب میشود. مقدار جذب پرتو در هنگام عبور از ماده به چگالی و ضخامت ماده و همچنین ویژگیهای تابش بستگی دارد. تابش عبوری از درون ماده میتواند به وسیله یک فیلم یا کاغذ حساس آشکار شده و روی صفحه فلورسنت مشاهده شود، یا این که توسط دستگاههای حساس الکترونیکی نشان داده شود. اگر بخواهیم دقیقتر بگوییم، عبارت پرتو نگاری به معنی فرایندی است که در نتیجه آن ، تصویری روی فیلم ایجاد شود، بررسی این فیلم را تفسیر میگوییم. بعد از این که فیلم عکس گرفته شده پرتو نگاری ظاهر شد، تصویری سایه روشن با چگالی متفاوت مشاهده میشود. قسمتهایی از فیلم که بیشترین مقدار تابش را دریافت کردهاند، سیاهتر دیده میشوند. همچنانکه پیشتر گفته شد، مقدار تابش جذب شده توسط ماده، تابعی از چگالی و ضخامت آن خواهد بود. همچنین وجود عیوب خاص، مانند حفرهها و تخلخل درون ماده، بر مقدار تابش جذب شده تاثیر خواهد گذاشت. بنابراین پرتو نگاری میتواند برای آشکار سازی انواع خاصی از عیوب در بازرسی مواد و قطعات به کار رود.

استفاده از پرتو نگاری و فرآیندههای مربوط به آن باید به شدت کنترل شود، زیرا قرار گرفتن انسان در معرض پرتو میتواند منجر به آسیب بافت بدن شود.